Blown film extrusion/ru

Экструзия выдувной пленки — это технология, которая является наиболее распространенным методом изготовления пластиковых пленок , особенно для упаковочной промышленности [ 1 ] . Процесс включает в себя экструзию трубки расплавленного полимера через фильеру и раздувание в несколько раз от его первоначального диаметра для образования тонкого пузыря пленки. Затем этот пузырь схлопывается и используется как плоская пленка или может быть изготовлен в виде пакетов. Обычно в этом процессе используется полиэтилен [ 1 ] Схема полиэтиленовой цепи показана на рисунке 1 справа.

Теория основ полимеров

На этапе охлаждения экструзии раздувной пленки аморфный , прозрачный расплав кристаллизуется , образуя полупрозрачную, мутную или непрозрачную пленку. Точка, в которой в пузыре начинается непрозрачность, называется линией замерзания.

Высота линии замерзания контролируется несколькими параметрами: потоком воздуха, скоростью пленки и разницей температур между пленкой и окружающей средой. [ 2 ] Свойства пленки, такие как прочность на растяжение, прочность на изгиб, ударная вязкость и оптические свойства, резко изменяются в зависимости от ориентации молекул. [ 2 ] По мере увеличения свойств в поперечном или кольцевом направлении свойства в машинном или продольном направлении уменьшаются. Например, если бы все молекулы были выровнены в машинном направлении, было бы легко порвать пленку в этом направлении и очень трудно в поперечном направлении.

Процесс выдува пленки

Обычно экструзия раздувной пленки осуществляется вертикально вверх, однако горизонтальные и нисходящие процессы экструзии в настоящее время становятся все более распространенными [ 3 ] [ 2 ] На рисунке 2 показана схема установки для экструзии раздувной пленки. Эта процедура состоит из четырех основных этапов:

- Полимерный материал изначально имеет форму гранул, которые последовательно прессуются и расплавляются, образуя непрерывную вязкую . [ 4 ] Затем этот расплавленный пластик продавливается или экструдируется кольцевую фильеру.

- Воздух впрыскивается через отверстие в центре головки , и давление заставляет экструдированный расплав расширяться в пузырь. Воздух, поступающий в пузырь, заменяет воздух, выходящий из него, так что поддерживается равномерное и постоянное давление, обеспечивающее равномерную толщину пленки. [ 3 ]

- Пузырь непрерывно вытягивается вверх из головки, а охлаждающее кольцо обдувает пленку воздухом. Пленка также может охлаждаться изнутри с помощью внутреннего охлаждения пузырька. Это снижает температуру внутри пузыря, сохраняя при этом диаметр пузыря. [ 2 ]

- После затвердевания на линии замерзания пленка перемещается в набор прижимных роликов, которые сжимают пузырь и расплющивают его в два плоских слоя пленки. Вытягивающие ролики тянут пленку на намоточные ролики. Во время этого процесса пленка проходит через направляющие ролики, чтобы обеспечить равномерное натяжение пленки. Между прижимными роликами и намоточными роликами пленка может проходить через центр обработки, в зависимости от применения. На этом этапе пленку можно разрезать на две или одну пленку или обработать поверхность. [ 2 ]

Преимущества

Выдувная пленка обычно имеет лучший баланс механических свойств, чем литые или экструдированные пленки, поскольку она вытягивается как в поперечном, так и в машинном направлении. Механические свойства тонкой пленки включают прочность на растяжение и изгиб, а также ударную вязкость. Почти однородные свойства в обоих направлениях обеспечивают максимальную ударную вязкость пленки. [ 1 ] [ 5 ]

Экструзия выдувной пленки может использоваться для изготовления одной большой пленки, двух пленок поменьше или трубок, которые можно сделать из пакетов. Кроме того, одна головка может производить много различных ширин и размеров без значительной обрезки. Такой высокий уровень гибкости в процессе приводит к меньшему количеству отходов и более высокой производительности. Выдувные пленки также требуют более низких температур плавления, чем литая экструзия. Измеренная на отверстии головки, температура литой пленки составляет около 220 °C, [ 6 ] тогда как температура выдувной пленки составляет около 135 °C. [ 7 ] Кроме того, стоимость оборудования составляет примерно 50% от стоимости литой линии [ 2 ]

Недостатки

Выдувная пленка имеет менее эффективный процесс охлаждения, чем плоская пленка. Охлаждение плоской пленки осуществляется с помощью охлаждающих валков или воды, [ 5 ] которые имеют значительно более высокую удельную теплоемкость, чем воздух, который используется в процессе охлаждения выдувной пленки. Более высокая удельная теплоемкость позволяет веществу поглощать больше тепла при меньшем изменении температуры вещества. По сравнению с литой пленкой, выдувная пленка имеет более сложный и менее точный метод контроля толщины пленки; литая пленка имеет изменение толщины от 1 до 2% по сравнению с 3-4% для выдувной пленки. [ 2 ] Смолы, используемые для литья, обычно имеют более низкий индекс текучести расплава, [ 2 ] который представляет собой количество полимера, которое может быть продавлено через стандартную фильеру за 10 минут в соответствии со стандартной процедурой. [ 8 ] Индекс текучести расплава для литой пленки составляет около 5,0 г/10 мин [ 9 ] , тогда как для выдувной пленки он составляет около 1,0 г/10 мин. [ 10 ] Следовательно, производительность литой пленки выше: линии по производству литой пленки могут достигать производительности до 300 м/мин, тогда как линии по производству раздувной пленки обычно имеют производительность менее половины этой величины. [ 11 ] И, наконец, литая пленка имеет лучшие оптические свойства, включая прозрачность , матовость и блеск.

Распространенные проблемы

- Захват воздуха между слоями пленки и роликами – это может привести к царапинам или сморщиванию пленки или проблемам обработки при намотке пленки из-за снижения трения. Возможные решения этой проблемы – использование вакуума для удаления захваченного воздуха или использование намоточных валиков с ромбовидной канавкой в резиновом покрытии для увеличения площади поверхности и уменьшения количества захваченного воздуха в пленке. [ 2 ]

- Большие колебания выходного потока из матрицы – это приводит к колебаниям толщины и может быть предотвращено путем поддержания чистоты экструдера и использования в экструдере гранул более однородной формы. [ 12 ]

- Разрывы расплава – они появляются как шероховатости или волнистые линии на поверхности пленки и могут быть устранены путем снижения вязкости расплава полимера. Это может быть сделано путем повышения температуры плавления или путем добавления внутренней смазки в состав материала. [ 12 ]

- Изменения толщины пленки – этого можно избежать, центрируя матрицу на экструзионной линии перед каждым запуском, регулируя скорость воздуха в системе охлаждения или используя подогреваемые кромки матрицы. [ 12 ]

- Линии штампа на поверхности пленки – этот дефект снижает эстетическую привлекательность пленки, ухудшает оптические свойства и ослабляет механические свойства, такие как прочность на разрыв. Обычно этого можно избежать, регулярно очищая внутренние поверхности штампа и полируя поцарапанные или шероховатые поверхности потока. [ 12 ]

- Гели – эти дефекты представляют собой небольшие твердые шарики, инкапсулированные в пленку или прилипшие к ее поверхности, и снижают эстетическую привлекательность пленки, а также вызывают точки концентрации напряжений, которые могут привести к преждевременному выходу из строя. Они вызваны перегревом до точки деградации полимера в матрице, и поэтому их можно избежать, регулярно очищая внутренние поверхности матрицы. [ 12 ]

Оптимизация процесса

Коэкструзия

Одним из способов повышения эффективности линии экструзии выдувной пленки является внедрение коэкструзии. Это процесс экструзии двух или более материалов одновременно через одну матрицу. Отверстия в матрице расположены таким образом, что слои сливаются вместе перед охлаждением. [ 2 ] Этот процесс экономит время, поскольку он экструдирует два или более слоев одновременно, и обеспечивает метод с меньшим количеством этапов для производства многослойных пленок. Производительность для соэкструдированной многослойной пленки из трех слоев составляет около 65 м/мин, [ 13 ] а производительность для одного слоя выдувной пленки составляет около 130 м/мин. [ 11 ] Таким образом, для производства 10 000 м трехслойной многослойной пленки потребовалось бы почти 4 часа при использовании однослойного процесса выдувной пленки и всего 2 с половиной часа при использовании процесса коэкструзии. Кроме того, пленка, произведенная в однослойном процессе, потребовала бы дополнительного этапа для склеивания слоев с помощью какого-либо клея. Коэкструзия является наименее затратным способом производства многослойных пленок, а система коэкструзии способна быстро перенастраиваться, сводя к минимуму время простоя производственной линии. [ 14 ]

Минимизация температуры расплава

Эффективность экструзии раздувной пленки можно повысить, минимизировав температуру расплава полимера. Снижение температуры расплава приводит к тому, что расплав требует меньшего нагрева в экструдере. Нормальные условия экструзии имеют температуру плавления около 190 °C [ 15 ], несмотря на то, что температура расплава должна быть всего около 135 °C. [ 7 ] Однако не всегда практично снижать температуру плавления настолько. Уменьшая температуру расплава на 2–20 °C, можно уменьшить нагрузку на двигатель примерно на 1–10%. [ 16 ] Кроме того, снижение температуры расплава снижает потребность в охлаждении, поэтому снижается использование системы охлаждения. Более того, удаление тепла из пузыря обычно является фактором, ограничивающим скорость в этом процессе экструзии, поэтому, имея меньше тепла в полимере для удаления, можно увеличить скорость процесса, что обеспечивает более высокую производительность. Способом поддержания температуры расплава на минимальном уровне является выбор экструдера, соответствующего конкретным условиям обработки, таким как материал расплава, давление и производительность. [ 12 ]

Нагреваемые кромки экструзионной головки

Обычно решения для устранения разрывов расплава включают уменьшение выхода или увеличение температуры расплава для уменьшения напряжения сдвига в экструдере. Оба эти метода не являются идеальными, поскольку они оба снижают эффективность линии по производству раздувной пленки. Нагретые губки экструзионной головки могут решить эту проблему. Этот метод целевого нагрева позволяет экструдерам для пленки работать на более высоких скоростях производства с более узкими зазорами головки, исключая разрывы расплава. [ 17 ] Прямое тепло подается на поверхность расплава полимера, когда он выходит из головки, так что вязкость снижается. Поэтому разрывы расплава, которые возникают при попытке экструдировать слишком много полимера за один раз, больше не будут ограничивать увеличение производительности. [ 17 ] Кроме того, нагретые губки головки потребляют меньше энергии, чем при увеличении температуры плавления, поскольку нагревается только поверхность расплава, а не основная часть жидкости. Еще одним преимуществом использования нагретых губок головки является то, что изменения толщины можно контролировать, добавляя тепло в определенные области вдоль окружности головки, чтобы сделать пленку в этом месте тоньше. Это гарантирует отсутствие использования избыточного материала. [ 18 ]

Приложения

- Сельскохозяйственная пленка

- Сумки

- Промышленная упаковка, термоусадочная пленка , стрейч-пленка

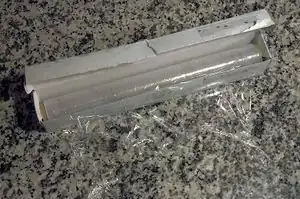

- Потребительская упаковка, пищевая пленка, транспортная упаковка (показано на рисунке 3)

- Ламинирующая пленка

- Барьерная пленка

- Многослойная пленка

- Было проведено исследование с целью изучения возможности включения экструзии раздувом пленки в крупномасштабное производство пленок из углеродных нанотрубок и нанопроволок [ 19 ] [ 20 ]

Ссылки

- ↑ Перейти к:1.0 1.1 1.2 Plastics Wiki. «Выдувная экструзия пленки». Plastics Wiki. 2008. 6 ноября 2008 г. < http://web.archive.org/web/20170723214049/http://plastics.inwiki.org:80/Blown_film_extrusion >.

- ↑ Перейти к:2.00 2.01 2.02 2.03 2.04 2.05 2.06 2.07 2.08 2.09 Джайлз, Гарольд Ф. младший, Джон Р. Вагнер младший и Элдридж М. Маунт III. Экструзия: полное руководство и справочник по обработке. Нью-Йорк: William Andrew Publishing, 2005.

- ↑ Перейти к:3.0 3.1 Чанда, Манас и Салил К. Рой. Справочник по технологии пластмасс, 4-е изд. Флорида: CRC Press, 2007.

- ↑ Каллистер, Уильям Д. младший. Материаловедение и инженерия. Введение. 6-е изд. Массачусетс: John Wiley & Sons Inc, 2003.

- ↑ Перейти к:5.0 5.1 Розато, Дональд В. Краткая энциклопедия пластмасс. Массачусетс: Kluwer Academic Publishers, 2000.

- ↑ Van, Der Molen Theodorus Jacobu. «Процесс производства литой пленки из полиэтилена высокой плотности». Европейский патент EP0278569. Август 1988 г.

- ↑ Перейти к:7.0 7.1 Ван, Дер Молен Теодорус Якобу. «Процесс приготовления экструзионно-раздувной пленки и ориентированной пленки». Европейский патент EP0156130. Сентябрь 1991 г.

- ↑ Chui, QSH и др. «Межлабораторное сравнение индекса текучести расплава: важные аспекты для лабораторий-участников». Polymer Testing. Т. 26, Вып. 5 (август 2007 г.): 576-586

- ↑ Эбнесаджад, Сина. Фторполимеры, перерабатываемые в расплаве. Нью-Йорк: William Andrew Inc, 2003.

- ↑ Чанг, А.С. и др. «Механизмы пластичного разрыва в экструзионно-раздувной пленке из смесей полиэтилена и полипропилена с высокой прочностью расплава». Полимер. Т. 43, Вып. 24 (ноябрь 2002 г.): 6515-6526

- ↑ Перейти к:11.0 11.1 Дайсон, Р. В. Инженерные полимеры. Нью-Йорк: Chapman and Hall, 1990.

- ↑ Перейти к:12.0 12.1 12.2 12.3 12.4 12.5 Кантор, Кирк. Экструзия раздувной пленки: Введение. Огайо: Hanser Publishers, 2006.

- ↑ Карнейро, О.С., Р. Рейс и Дж.А. Ковас. «Мелкомасштабное производство соэкструдированной двуосно-ориентированной экструзионно-раздувной пленки». Тестирование полимеров. Т. 27, вып. 4 (июнь 2008 г.): 527-537

- ↑ Кук, Уоррен Р. «Аппарат коэкструзии». Патент США 5324187. Июнь 1994 г.

- ↑ Дауд, Лоуренс Э. «Экструзия пленки с раздувом». Патент США 4632801. Декабрь 1986 г.

- ↑ Шеннон, Портер К. «Полиэтиленовые пленки». Патент США 7101629. Сентябрь 2006 г.

- ↑ Перейти к:17.0 17.1 Бентивольо, Альфредо. «Система подогрева кромок матрицы». Патент Канады CA 2204548. Июнь 2001 г.

- ↑ Мориарти, Грегори Дж. «Нагреваемые губки головки для контроля толщины экструдированной полимерной пленки». Патент США 6273701. Август 2001 г.

- ↑ Далтон, Алан и Изабела Юревич. «Нанотехнология встречает пузыреведение». Nature Nanotechnology. Том 2 (июнь 2007 г.): 339-340

- ↑ Юй, Гуйхуа, Анюань Цао и Чарльз М. Либер. «Большие по площади выдувные пузырчатые пленки из выровненных нанопроволок и углеродных нанотрубок». Nature Nanotechnology. Т. 2 (май 2007 г.): 372-377.