Composites in the Aircraft Industry/de

Verbundwerkstoffe werden in der Flugzeugindustrie und haben es Ingenieuren ermöglicht, Hindernisse zu überwinden, die bei der Verwendung einzelner Materialien auftreten. Die einzelnen Materialien behalten in den Verbundwerkstoffen ihre Identität und lösen sich nicht auf oder verschmelzen anderweitig vollständig miteinander. Zusammen bilden die Materialien ein „Hybrid“-Material mit verbesserten Struktureigenschaften.

Die Entwicklung leichter, hochtemperaturbeständiger Verbundwerkstoffe wird die nächste Generation leistungsstarker und wirtschaftlicher Flugzeugkonstruktionen ermöglichen. Der Einsatz solcher Materialien wird den Treibstoffverbrauch senken, die Effizienz verbessern und die direkten Betriebskosten von Flugzeugen reduzieren.

Verbundwerkstoffe können in verschiedene Formen gebracht werden und die Fasern können bei Bedarf eng gewickelt werden, um die Festigkeit zu erhöhen. Ein nützliches Merkmal von Verbundwerkstoffen ist, dass sie geschichtet werden können, wobei die Fasern in jeder Schicht in eine andere Richtung verlaufen. Dies ermöglicht es einem Ingenieur, Strukturen mit einzigartigen Eigenschaften zu entwerfen. Beispielsweise kann eine Struktur so entworfen werden, dass sie sich in eine Richtung biegt, in eine andere jedoch nicht. [ 2 ]

Synthese von Basisverbundstoffen

In einem Basisverbundwerkstoff fungiert ein Material als Stützmatrix, während ein anderes Material auf diesem Basisgerüst aufbaut und das gesamte Material verstärkt. Die Herstellung des Materials kann ein teurer und komplexer Prozess sein. Im Wesentlichen wird eine Basismaterialmatrix unter hoher Temperatur und hohem Druck in einer Form ausgelegt. Anschließend wird ein Epoxidharz oder Harz über das Basismaterial gegossen, wodurch beim Abkühlen des Verbundwerkstoffs ein festes Material entsteht. Der Verbundwerkstoff kann auch hergestellt werden, indem Fasern eines sekundären Materials in die Basismatrix eingebettet werden.

Verbundwerkstoffe weisen eine gute Zugfestigkeit und Druckfestigkeit auf, wodurch sie sich für die Herstellung von Flugzeugteilen eignen. Die Zugfestigkeit des Materials beruht auf seiner faserigen Beschaffenheit. Wenn eine Zugkraft ausgeübt wird, richten sich die Fasern im Verbundwerkstoff in Richtung der ausgeübten Kraft aus, was seine Zugfestigkeit ergibt. Die gute Druckfestigkeit ist auf die Haft- und Steifigkeitseigenschaften des Basismatrixsystems zurückzuführen. Die Aufgabe des Harzes besteht darin, die Fasern als gerade Säulen zu halten und ein Knicken zu verhindern.

Luftfahrt und Verbundwerkstoffe

Verbundwerkstoffe sind für die Luftfahrtindustrie wichtig, da sie eine mit Metalllegierungen vergleichbare strukturelle Festigkeit aufweisen, jedoch leichter sind. Dies führt zu einer verbesserten Treibstoffeffizienz und Leistung eines Flugzeugs. [ 3 ] [ 4 ]

Die Rolle von Verbundwerkstoffen in der Luftfahrtindustrie

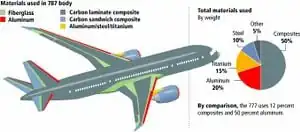

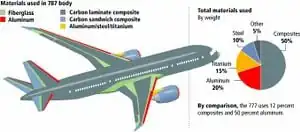

Fiberglas ist der am häufigsten verwendete Verbundwerkstoff und besteht aus Glasfasern, die in eine Harzmatrix eingebettet sind. Fiberglas wurde erstmals in den 1950er Jahren für Boote und Autos verwendet. Fiberglas wurde erstmals in den 1950er Jahren im Passagierflugzeug Boeing 707 verwendet , wo es etwa zwei Prozent der Struktur ausmachte. Mit jeder neuen Flugzeuggeneration von Boeing wurde der Anteil an Verbundwerkstoffen erhöht; der höchste Anteil betrug 50 % im 787 Dreamliner .

Der Boeing 787 Dreamliner wird das erste Verkehrsflugzeug sein, bei dem wichtige Strukturelemente aus Verbundwerkstoffen statt aus Aluminiumlegierungen bestehen. [ 1 ] Bei diesem Flugzeug wird man von veralteten Glasfaserverbundwerkstoffen zu moderneren Kohlenstofflaminat- und Kohlenstoff-Sandwich-Verbundwerkstoffen übergehen. Es sind Probleme mit dem Flügelkasten des Dreamliners aufgetreten, die auf eine unzureichende Steifigkeit der zum Bau des Teils verwendeten Verbundwerkstoffe zurückgeführt wurden. [ 1 ] Dies hat zu Verzögerungen bei den ursprünglichen Auslieferungsterminen des Flugzeugs geführt. Um diese Probleme zu lösen, versteift Boeing die Flügelkästen, indem es bereits gebaute Flügelkästen mit neuen Halterungen ausstattet und noch zu bauende Flügelkästen modifiziert. [ 1 ]

Prüfung von Verbundwerkstoffen

Aufgrund der Komplexität des Materials ist es schwierig, die Leistung eines Verbundteils durch Computersimulation genau zu modellieren. Verbundwerkstoffe werden oft übereinander geschichtet, um die Festigkeit zu erhöhen. Dies erschwert jedoch die Testphase vor der Herstellung, da die Schichten in unterschiedliche Richtungen ausgerichtet sind, wodurch sich ihr Verhalten beim Testen nur schwer vorhersagen lässt. [ 1 ]

An den Teilen können auch mechanische Belastungstests durchgeführt werden. Diese Tests beginnen mit kleinen Modellen, werden dann zu immer größeren Teilen der Struktur und schließlich zur Gesamtstruktur fortgeführt. Die Strukturteile werden in hydraulische Maschinen eingesetzt, die sie biegen und verdrehen, um Belastungen zu simulieren, die weit über die schlimmsten zu erwartenden Bedingungen bei echten Flügen hinausgehen.

Faktoren der Verwendung von Verbundwerkstoffen

Die Gewichtsreduzierung ist der größte Vorteil der Verwendung von Verbundwerkstoffen und einer der wichtigsten Entscheidungsfaktoren bei der Auswahl. Weitere Vorteile sind die hohe Korrosionsbeständigkeit und die Widerstandsfähigkeit gegen Ermüdungsschäden. Diese Faktoren tragen auf lange Sicht zur Senkung der Betriebskosten des Flugzeugs bei und verbessern dessen Effizienz weiter. Verbundwerkstoffe haben den Vorteil, dass sie im Formverfahren in nahezu jede beliebige Form gebracht werden können, was jedoch das ohnehin schon schwierige Modellierungsproblem noch verschärft.

Ein großer Nachteil bei der Verwendung von Verbundwerkstoffen besteht darin, dass es sich um ein relativ neues Material handelt und daher hohe Kosten verursacht. Die hohen Kosten sind auch auf den arbeitsintensiven und oft komplexen Herstellungsprozess zurückzuführen. Verbundwerkstoffe lassen sich nur schwer auf Fehler untersuchen und einige von ihnen absorbieren Feuchtigkeit.

Obwohl Aluminium schwerer ist, lässt es sich im Vergleich dazu leicht herstellen und reparieren. Es kann Dellen oder Löcher bekommen und trotzdem zusammenhalten. Bei Verbundwerkstoffen ist das nicht der Fall. Wenn sie beschädigt werden, müssen sie sofort repariert werden, was schwierig und teuer ist.

Kraftstoffeinsparung durch Gewichtsreduzierung

Der Treibstoffverbrauch hängt von mehreren Variablen ab, darunter: Trockengewicht des Flugzeugs, Nutzlastgewicht, Alter des Flugzeugs, Treibstoffqualität, Luftgeschwindigkeit, Wetter usw. Das Gewicht von Flugzeugkomponenten aus Verbundwerkstoffen wird um etwa 20 % reduziert, wie im Fall des 787 Dreamliners. [ 4 ]

Nachfolgend wird für ein Airbus A340-300-Flugzeug eine Beispielberechnung der gesamten Treibstoffeinsparungen bei einer Leergewichtsreduzierung von 20 % durchgeführt.

Erste Stichprobenwerte für diese Fallstudie wurden aus einer externen Quelle bezogen. [ 5 ]

Gegeben:

- Betriebsleergewicht (OEW): 129.300 kg

- Maximales Null-Kraftstoffgewicht (MZFW): 178.000 kg

- Maximales Startgewicht (MTOW): 275.000 kg

- Max. Reichweite @ Max. Gewicht: 10.458km

Aus den oben angegebenen Zahlen lassen sich weitere Größen berechnen:

- Maximales Frachtgewicht = MZFW – OEW = 48.700 kg

- Maximales Treibstoffgewicht = MTOW - MZFW = 97.000kg

Somit können wir den Kraftstoffverbrauch in kg/km basierend auf dem maximalen Kraftstoffgewicht und der maximalen Reichweite weiter berechnen = 97.000kg/10.458km = 9,275kg/km

Nachfolgend sehen Sie die Berechnung der zu erwartenden Kraftstoffeinsparungen bei einer Gewichtsreduzierung von 20 %, die den OEW-Wert nur um 20 % reduziert:

- OEW(neu) = 129.300kg * 0,8 = 103.440kg, was einer Gewichtsersparnis von 25.860kg entspricht.

Unter der Annahme, dass Ladung und Treibstoffgewicht konstant bleiben:

- MZFW(neu) = MZFW - 25,680kg = 152,320kg

- MTOW (neu) = MTOW - 25.680 kg = 249.320 kg

Für die 97.000 kg Treibstoffmasse ist ein reduziertes MTOW zu verzeichnen, wodurch die Reichweite erhöht wird, weil Maximalgewicht und maximale Reichweite umgekehrt proportionale Größen sind.

Berechnen Sie den neuen Bereich mithilfe einfacher Verhältnisse:

249,320kG275,000kG=10,458kMXkM

Das Lösen nach X ergibt einen neuen Bereich von:

- X = 11.535,18 km

Daraus ergibt sich ein neuer Wert für den Kraftstoffverbrauch bei reduziertem Gewicht = 97.000kg/11.535,18km = 8,409kg/km

Zum Vergleich: Bei einer Fahrt von 10.000 km ergibt sich eine Kraftstoffersparnis von ungefähr 8.660 kg bei einer Reduzierung des Leergewichts um 20 %.

Umweltauswirkungen

Es zeichnet sich ein Trend hin zum Green Engineering ab . Die heutige Gesellschaft schenkt unserer Umwelt zunehmend Beachtung und Aufmerksamkeit. Dies gilt auch für die Herstellung von Verbundwerkstoffen.

Wie bereits erwähnt, sind Verbundwerkstoffe leichter und weisen ähnliche Festigkeitswerte wie schwerere Werkstoffe auf. Beim Transport oder bei der Verwendung des leichteren Verbundwerkstoffs in einer Transportanwendung entsteht im Vergleich zu den schwereren Alternativen eine geringere Umweltbelastung. Verbundwerkstoffe sind außerdem korrosionsbeständiger als metallische Werkstoffe, was bedeutet, dass die Teile länger halten. [ 7 ] Diese Faktoren zusammen machen Verbundwerkstoffe aus ökologischer Sicht zu guten alternativen Werkstoffen.

Herkömmlich produzierte Verbundwerkstoffe werden aus Fasern und Harzen auf Erdölbasis hergestellt und sind von Natur aus nicht biologisch abbaubar. [ 8 ] Dies stellt ein erhebliches Problem dar, da die meisten Verbundwerkstoffe nach Ablauf ihres Lebenszyklus auf einer Mülldeponie landen. [ 8 ] Es wird intensiv an biologisch abbaubaren Verbundwerkstoffen aus Naturfasern geforscht. [ 9 ] Die Entdeckung biologisch abbaubarer Verbundwerkstoffe, die problemlos im großen Maßstab hergestellt werden können und ähnliche Eigenschaften wie herkömmliche Verbundwerkstoffe aufweisen, wird mehrere Branchen revolutionieren, darunter auch die Luftfahrtindustrie.

Eine alternative Möglichkeit, den Umweltschutz zu fördern, wäre das Recycling gebrauchter Teile aus stillgelegten Flugzeugen. Die Rückbauarbeiten an einem Flugzeug sind ein komplexer und teurer Prozess, können den Unternehmen jedoch Geld sparen, da der Kauf von Originalteilen sehr teuer ist. [ 6 ]

Verbundwerkstoffe der Zukunft

Verbundwerkstoffe mit keramischer Matrix

Die National Aeronautics and Space Administration (NASA) unternimmt große Anstrengungen, um leichte, temperaturbeständige Verbundwerkstoffe für den Einsatz in Flugzeugteilen zu entwickeln. Auf Grundlage vorläufiger Berechnungen werden für die Turbineneinlässe eines Konzepttriebwerks Temperaturen von bis zu 1650°C erwartet. [ 3 ] Damit die Werkstoffe solchen Temperaturen standhalten, ist der Einsatz von Keramikmatrix-Verbundwerkstoffen (CMCs) erforderlich. Der Einsatz von CMCs in modernen Triebwerken ermöglicht außerdem eine Erhöhung der Betriebstemperatur des Triebwerks und damit eine höhere Ausbeute. [ 10 ] Obwohl CMCs vielversprechende Strukturwerkstoffe sind, ist ihre Anwendung aufgrund des Mangels an geeigneten Verstärkungsmaterialien, Verarbeitungsschwierigkeiten, Lebensdauer und Kosten begrenzt.

Spinnenseidefasern

Spinnenseide ist ein weiteres vielversprechendes Material für die Verwendung als Verbundwerkstoff. Spinnenseide hat eine hohe Duktilität, so dass eine Faser auf bis zu 140 % ihrer normalen Länge gedehnt werden kann. [ 11 ] Spinnenseide behält ihre Festigkeit auch bei Temperaturen von bis zu -40°C. [ 11 ] Aufgrund dieser Eigenschaften eignet sich Spinnenseide ideal als Fasermaterial zur Herstellung dehnbarer Verbundwerkstoffe, die ihre Festigkeit auch bei anormalen Temperaturen behalten. Dehnbare Verbundwerkstoffe werden sich bei Flugzeugteilen als vorteilhaft erweisen, die unterschiedlichen Belastungen ausgesetzt sind, wie beispielsweise an der Verbindung eines Flügels mit dem Hauptrumpf. Die höhere Festigkeit, Zähigkeit und Duktilität eines solchen Verbundwerkstoffs ermöglicht die Ausüben größerer Belastungen auf das Teil oder die Verbindung, bevor es zu einem katastrophalen Versagen kommt. Verbundwerkstoffe auf Basis synthetischer Spinnenseide haben den Vorteil, dass ihre Fasern biologisch abbaubar sind.

Es wurden viele erfolglose Versuche unternommen, Spinnenseide im Labor zu reproduzieren, eine perfekte Resynthese ist jedoch bisher nicht gelungen. [ 12 ]

Hybridverbundstahlbleche

Ein weiteres vielversprechendes Material kann rostfreier Stahl sein, der auf der Grundlage von Verbundwerkstoffen, Nanotechnologiefasern und Sperrholz hergestellt wird. Die Stahlbleche bestehen aus demselben Material und können genauso verarbeitet und bearbeitet werden wie herkömmlicher Stahl. Bei gleicher Festigkeit sind sie jedoch um einige Prozent leichter. Dies ist insbesondere für den Fahrzeugbau von Vorteil. Das zum Patent angemeldete schwedische Unternehmen Lamera ist ein Spin-off der Forschung von Volvo Industries.

Fazit

Aufgrund ihres höheren Verhältnisses von Festigkeit zu Gewicht sind Verbundwerkstoffe herkömmlichen metallischen Werkstoffen überlegen; derzeit ist die Herstellung von Verbundwerkstoffen jedoch teuer. Solange keine Techniken eingeführt werden, die die anfänglichen Implementierungskosten senken und das Problem der biologischen Nichtabbaubarkeit aktueller Verbundwerkstoffe lösen, wird dieses relativ neue Material traditionelle Metalllegierungen nicht vollständig ersetzen können.

Referenzen

- ↑Springe hoch zu:1.0 1.1 1.2 1.3 1.4 1.5 Oberflächenmodellierung für Verbundwerkstoffe - SIAG GD - Abgerufen unter http://www.ifi.uio.no/siag/problems/grandine/

- ↑ A bis Z der Materialien – Verbundwerkstoffe: Eine grundlegende Einführung – Abgerufen unter http://web.archive.org/web/20080806113558/http://www.azom.com/details.asp?ArticleID=962

- ↑Springe hoch zu:3.0 3.1 INI International - Key to Metals - Abgerufen unter http://www.keytometals.com/Article103.htm

- ↑Springe hoch zu:4.0 4.1 Boeings 787 Dreamliner hat ein Verbundproblem - Zimbio - Abgerufen unter http://web.archive.org/web/20101002101128/http://www.zimbio.com:80/Boeing+787+Dreamliner/articles/18/Boeing+787+Dreamliner+composite+problem

- ↑ Peeters, PM et al. – Fuel efficiency of commercial aircraft (S. 16) – Abgerufen unter http://www.transportenvironment.org/docs/Publications/2005pubs/2005-12_nlr_aviation_fuel_efficiency.pdf

- ↑Springe hoch zu:6.0 6.1 National Geographic Channel - Vom Menschen gemacht: Flugzeug - Abgerufen von http://channel.nationalgeographic.com/series/man-made/3319/Photos#tab-Videos/05301 00

- ↑ Eine Studie über die Umweltauswirkungen von Verbundwerkstoffen – Abgerufen unter http://web.archive.org/web/20060923103650/http://www.plastkemiforetagen.se/Publikationer/PDF/Composite_materials_in_an_environmental_perspective.pdf

- ↑Springe hoch zu:8.0 8.1 Textile Insight - Grüne Textilverbundstoffe - Abgerufen unter http://www.textileinsight.com/articles.php?id=453

- ↑ A bis Z der Materialien – Hochleistungsverbundwerkstoffe aus biologisch abbaubaren naturfaserverstärkten Kunststoffen – Abgerufen unter http://www.azom.com/news.asp?newsID=13735

- ↑ R. Naslain – Universite Bordeaux – Ceramic Matrix Composites – Abgerufen unter http://web.archive.org/web/20101122114453/http://www.mpg.de/pdf/europeanWhiteBook/wb_materials_213_216.pdf

- ↑Springe hoch zu:11.0 11.1 Department of Chemistry – University of Bristol – Abgerufen unter http://www.chm.bris.ac.uk/motm/spider/page2.htm

- ↑ Wired Science – Spinnen stellen goldene Seide her – Abgerufen unter http://www.wired.com/wiredscience/2009/09/spider-silk/