Composites in the Aircraft Industry/fr

Les matériaux composites dans l'industrie aéronautique et ont permis aux ingénieurs de surmonter les obstacles rencontrés lors de l'utilisation de matériaux individuels. Les matériaux constitutifs conservent leur identité dans les composites et ne se dissolvent pas ou ne se fondent pas complètement les uns dans les autres. Ensemble, les matériaux créent un matériau « hybride » qui présente des propriétés structurelles améliorées.

Le développement de matériaux composites légers et résistants aux hautes températures permettra de concevoir la prochaine génération d'avions performants et économiques. L'utilisation de tels matériaux réduira la consommation de carburant, améliorera l'efficacité et réduira les coûts d'exploitation directs des avions.

Les matériaux composites peuvent être façonnés en différentes formes et, si on le souhaite, les fibres peuvent être enroulées étroitement pour augmenter la résistance. Une caractéristique utile des composites est qu'ils peuvent être stratifiés, les fibres de chaque couche allant dans une direction différente. Cela permet à un ingénieur de concevoir des structures aux propriétés uniques. Par exemple, une structure peut être conçue de manière à se plier dans une direction, mais pas dans une autre. [2]

Contenu

Synthèse de composés de base

Dans un composite de base, un matériau fait office de matrice de support, tandis qu'un autre matériau s'appuie sur cette structure de base et renforce l'ensemble du matériau. La formation du matériau peut être un processus coûteux et complexe. En substance, une matrice de matériau de base est disposée dans un moule sous haute température et pression. Une résine époxy ou une résine est ensuite versée sur le matériau de base, ce qui crée un matériau solide lorsque le matériau composite est refroidi. Le composite peut également être produit en incorporant des fibres d'un matériau secondaire dans la matrice de base.

Les composites ont une bonne résistance à la traction et à la compression, ce qui les rend adaptés à la fabrication de pièces d'avion. La résistance à la traction du matériau provient de sa nature fibreuse. Lorsqu'une force de traction est appliquée, les fibres du composite s'alignent dans la direction de la force appliquée, ce qui lui confère sa résistance à la traction. La bonne résistance à la compression peut être attribuée aux propriétés adhésives et de rigidité du système de matrice de base. Le rôle de la résine est de maintenir les fibres en colonnes droites et de les empêcher de se déformer.

Aviation et composites

Les matériaux composites sont importants pour l'industrie aéronautique car ils offrent une résistance structurelle comparable à celle des alliages métalliques, mais avec un poids plus léger. Cela conduit à une amélioration du rendement énergétique et des performances d'un avion. [3] [4]

Le rôle des composites dans l’industrie aéronautique

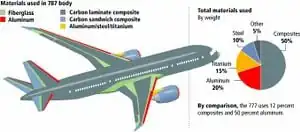

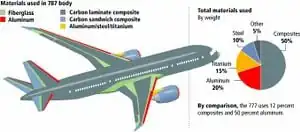

La fibre de verre est le matériau composite le plus courant et se compose de fibres de verre noyées dans une matrice de résine. La fibre de verre a été largement utilisée pour la première fois dans les années 1950 pour les bateaux et les automobiles. La fibre de verre a été utilisée pour la première fois dans l' avion de ligne Boeing 707 dans les années 1950, où elle représentait environ 2 % de la structure. Chaque génération de nouveaux avions construits par Boeing a connu un pourcentage accru d'utilisation de matériaux composites, le pourcentage le plus élevé étant de 50 % d'utilisation de composites dans le 787 Dreamliner .

Le Boeing 787 Dreamliner sera le premier avion commercial dont les principaux éléments structurels seront fabriqués à partir de matériaux composites plutôt qu'en alliages d'aluminium. [1] Les composites archaïques en fibre de verre seront remplacés par des composites plus avancés en stratifié de carbone et en sandwich de carbone. Des problèmes ont été rencontrés avec le caisson d'aile du Dreamliner, qui ont été attribués à une rigidité insuffisante des matériaux composites utilisés pour construire la pièce. [1] Cela a entraîné des retards dans les dates de livraison initiales de l'avion. Afin de résoudre ces problèmes, Boeing renforce les caissons d'aile en ajoutant de nouveaux supports aux caissons d'aile déjà construits, tout en modifiant les caissons d'aile qui n'ont pas encore été construits. [1]

Essais de matériaux composites

Il s'avère difficile de modéliser avec précision les performances d'une pièce en composite par simulation informatique en raison de la nature complexe du matériau. Les composites sont souvent superposés les uns sur les autres pour plus de résistance, mais cela complique la phase de test avant fabrication, car les couches sont orientées dans des directions différentes, ce qui rend difficile de prédire leur comportement lors des tests. [1]

Des tests de contrainte mécanique peuvent également être effectués sur les pièces. Ces tests commencent avec des modèles à petite échelle, puis passent à des parties de plus en plus grandes de la structure, et enfin à la structure complète. Les pièces structurelles sont placées dans des machines hydrauliques qui les plient et les tordent pour imiter des contraintes qui vont bien au-delà des pires conditions attendues dans des vols réels.

Facteurs d'utilisation des matériaux composites

La réduction du poids est le principal avantage des matériaux composites et constitue l'un des facteurs clés dans la décision de leur choix. Parmi les autres avantages, citons la résistance élevée à la corrosion et aux dommages causés par la fatigue. Ces facteurs contribuent à réduire les coûts d'exploitation de l'avion à long terme, améliorant encore son efficacité. Les composites ont l'avantage de pouvoir être façonnés dans presque n'importe quelle forme grâce au processus de moulage, mais cela complique le problème de modélisation déjà difficile.

L'un des principaux inconvénients des composites est qu'il s'agit d'un matériau relativement nouveau et donc très coûteux. Ce coût élevé est également dû au processus de fabrication souvent complexe et à forte intensité de main-d'œuvre. Les composites sont difficiles à inspecter pour déceler les défauts, tandis que certains d'entre eux absorbent l'humidité.

Bien que plus lourd, l'aluminium est en revanche facile à fabriquer et à réparer. Il peut être bosselé ou perforé et tenir en place. Les composites ne sont pas comme ça : s'ils sont endommagés, ils nécessitent une réparation immédiate, ce qui est difficile et coûteux.

Économies de carburant avec un poids réduit

La consommation de carburant dépend de plusieurs variables, notamment : le poids de l'avion à sec, le poids de la charge utile, l'âge de l'avion, la qualité du carburant, la vitesse de l'air, les conditions météorologiques, entre autres. Le poids des composants d'avion en matériaux composites est réduit d'environ 20 %, comme dans le cas du 787 Dreamliner. [4]

Un exemple de calcul des économies totales de carburant avec une réduction de poids à vide de 20 % sera effectué ci-dessous pour un avion Airbus A340-300.

Les valeurs initiales de l’échantillon pour cette étude de cas ont été obtenues à partir d’une source externe. [5]

Donné:

- Poids à vide en ordre de marche (OEW) : 129 300 kg

- Poids maximal sans carburant (MZFW) : 178 000 kg

- Poids maximal au décollage (MTOW) : 275 000 kg

- Autonomie max. au poids max. : 10 458 km

D'autres quantités peuvent être calculées à partir des chiffres ci-dessus :

- Poids maximum du chargement = MZFW - OEW = 48 700 kg

- Poids maximal du carburant = MTOW - MZFW = 97 000 kg

Nous pouvons donc calculer la consommation de carburant en kg/km en fonction du poids maximal du carburant et de l'autonomie maximale = 97 000 kg/10 458 km = 9,275 kg/km

Voici le calcul des économies de carburant prévues avec une réduction de poids de 20 %, ce qui ne réduira la valeur OEW que de 20 % :

- OEW (neuf) = 129 300 kg * 0,8 = 103 440 kg, ce qui équivaut à une économie de poids de 25 860 kg.

En supposant que le poids de la cargaison et du carburant restent constants :

- MZFW (neuf) = MZFW - 25 680 kg = 152 320 kg

- MTOW (nouveau) = MTOW - 25 680 kg = 249 320 kg

La masse de carburant de 97 000 kg doit être prise en compte dans le calcul de la masse maximale au décollage (MTOW) réduite, ce qui augmentera l'autonomie, car le poids maximal et l'autonomie maximale sont des quantités inversement proportionnelles.

Utilisation de ratios simples pour calculer la nouvelle plage :

249,320kg275,000kg=10,458kmXkm{\displaystyle {\frac {249,320kg}{275,000kg}}={\frac {10,458km}{Xkm}}}

La résolution de X donne une nouvelle plage de :

- X = 11 535,18 km

Cela donne une nouvelle valeur de consommation de carburant avec un poids réduit = 97 000 kg/11 535,18 km = 8,409 kg/km

Pour mettre cela en perspective, sur un trajet de 10 000 km , il y aura une économie de carburant d'environ 8 660 kg avec une réduction de 20 % du poids à vide.

Impact environnemental

On assiste à une évolution de plus en plus marquée vers l'ingénierie verte . La société d'aujourd'hui accorde une attention accrue à notre environnement. Cela est également vrai pour la fabrication de matériaux composites.

Comme mentionné précédemment, les composites ont un poids plus léger et des valeurs de résistance similaires à celles des matériaux plus lourds. Lorsque le composite plus léger est transporté ou utilisé dans une application de transport, la charge environnementale est inférieure à celle des alternatives plus lourdes. Les composites sont également plus résistants à la corrosion que les matériaux à base métallique, ce qui signifie que les pièces dureront plus longtemps. [7] Ces facteurs se combinent pour faire des composites de bons matériaux alternatifs d'un point de vue environnemental.

Les matériaux composites produits de manière conventionnelle sont fabriqués à partir de fibres et de résines à base de pétrole et ne sont pas biodégradables par nature. [8] Cela pose un problème important car la plupart des composites finissent dans une décharge une fois leur cycle de vie terminé. [8] Des recherches importantes sont menées sur les composites biodégradables fabriqués à partir de fibres naturelles. [9] La découverte de matériaux composites biodégradables qui peuvent être facilement fabriqués à grande échelle et qui ont des propriétés similaires à celles des composites conventionnels va révolutionner plusieurs industries, notamment l'industrie aéronautique.

Une autre option pour contribuer aux efforts environnementaux serait de recycler les pièces usagées des avions hors service. Le « démantèlement » d'un avion est un processus complexe et coûteux, mais peut permettre aux entreprises d'économiser de l'argent en raison du coût élevé de l'achat de pièces de première main. [6]

Matériaux composites du futur

Composites à matrice céramique

Des efforts importants sont actuellement déployés par la National Aeronautics and Space Administration (NASA) pour développer des matériaux composites légers et résistants aux hautes températures destinés à être utilisés dans les pièces d'avion. Des températures pouvant atteindre 1 650 °C sont prévues pour les entrées de turbine d'un moteur conceptuel sur la base de calculs préliminaires. [3] Pour que les matériaux résistent à de telles températures, l'utilisation de composites à matrice céramique (CMC) est nécessaire. L'utilisation de CMC dans les moteurs avancés permettra également d'augmenter la température à laquelle le moteur peut fonctionner, ce qui entraînera une augmentation du rendement. [10] Bien que les CMC soient des matériaux structurels prometteurs, leurs applications sont limitées en raison du manque de matériaux de renforcement appropriés, des difficultés de traitement, de la durée de vie et du coût.

Fibres de soie d'araignée

La soie d'araignée est un autre matériau prometteur pour l'utilisation de matériaux composites. La soie d'araignée présente une ductilité élevée, permettant l'étirement d'une fibre jusqu'à 140 % de sa longueur normale. [11] La soie d'araignée conserve également sa résistance à des températures aussi basses que -40 °C. [11] Ces propriétés font de la soie d'araignée un matériau idéal pour une utilisation en tant que matériau fibreux dans la production de matériaux composites ductiles qui conserveront leur résistance même à des températures anormales. Les matériaux composites ductiles seront bénéfiques pour un avion dans les pièces qui seront soumises à des contraintes variables, comme l'assemblage d'une aile avec le fuselage principal. La résistance, la ténacité et la ductilité accrues d'un tel composite permettront d'appliquer des contraintes plus importantes à la pièce ou à l'assemblage avant qu'une défaillance catastrophique ne se produise. Les composites à base de soie d'araignée synthétique auront également l'avantage que leurs fibres seront biodégradables.

De nombreuses tentatives infructueuses ont été faites pour reproduire la soie d'araignée en laboratoire, mais une resynthèse parfaite n'a pas encore été obtenue. [12]

Tôles d'acier composites hybrides

Un autre matériau prometteur est l'acier inoxydable, fabriqué à partir de matériaux composites, de fibres nanotechnologiques et de contreplaqué. Les feuilles d'acier sont fabriquées à partir du même matériau et peuvent être manipulées et usinées exactement de la même manière que l'acier conventionnel. Mais elles sont un peu plus légères pour les mêmes résistances. Cela est particulièrement précieux pour la fabrication de véhicules. La société suédoise Lamera, en attente de brevet, est issue de la recherche menée au sein de Volvo Industries.

Conclusion

En raison de leur rapport résistance/poids plus élevé, les matériaux composites présentent un avantage par rapport aux matériaux métalliques classiques, même si leur fabrication est actuellement coûteuse. Tant que des techniques permettant de réduire les coûts de mise en œuvre initiaux et de résoudre le problème de la non-biodégradabilité des composites actuels ne seront pas mises en place, ce matériau relativement nouveau ne pourra pas remplacer complètement les alliages métalliques traditionnels.

Références

- ↑Aller jusqu'à :1.0 1.1 1.2 1.3 1.4 1.5 Modélisation de surface pour matériaux composites - SIAG GD - Récupéré sur http://www.ifi.uio.no/siag/problems/grandine/

- ↑ Matériaux de A à Z - Composites : une introduction de base - Récupéré sur http://web.archive.org/web/20080806113558/http://www.azom.com/details.asp?ArticleID=962

- ↑Aller jusqu'à :3.0 3.1 INI International - La clé des métaux - Récupéré sur http://www.keytometals.com/Article103.htm

- ↑Aller jusqu'à :4.0 4.1 Le Boeing 787 Dreamliner a un problème de composite - Zimbio - Récupéré sur http://web.archive.org/web/20101002101128/http://www.zimbio.com:80/Boeing+787+Dreamliner/articles/18/Boeing+787+Dreamliner+composite+problem

- ↑ Peeters, PM et al. - Efficacité énergétique des avions commerciaux (p. 16) - Récupéré sur http://www.transportenvironment.org/docs/Publications/2005pubs/2005-12_nlr_aviation_fuel_efficiency.pdf

- ↑Aller jusqu'à :6.0 6.1 National Geographic Channel - Man Made: Plane - Récupéré de http://channel.nationalgeographic.com/series/man-made/3319/Photos#tab-Videos/05301 00

- ↑ Une étude sur l'impact environnemental des composites - Récupéré sur http://web.archive.org/web/20060923103650/http://www.plastkemiforetagen.se/Publikationer/PDF/Composite_materials_in_an_environmental_perspective.pdf

- ↑Aller jusqu'à :8.0 8.1 Textile Insight - Composites textiles verts - Récupéré sur http://www.textileinsight.com/articles.php?id=453

- ↑ Matériaux de A à Z - Matériaux composites haute performance fabriqués à partir de plastiques renforcés de fibres naturelles biodégradables - Récupéré sur http://www.azom.com/news.asp?newsID=13735

- ↑ R. Naslain - Université Bordeaux - Composites à matrice céramique - Récupéré sur http://web.archive.org/web/20101122114453/http://www.mpg.de/pdf/europeanWhiteBook/wb_materials_213_216.pdf

- ↑Aller jusqu'à :11.0 11.1 Département de chimie - Université de Bristol - Récupéré sur http://www.chm.bris.ac.uk/motm/spider/page2.htm

- ↑ Wired Science - Les araignées fabriquent de la soie dorée - Récupéré sur http://www.wired.com/wiredscience/2009/09/spider-silk/